Udvidet polystyren (EPS) er blevet uundværlig i industrier, der spænder fra konstruktionsisolering til beskyttende emballage. Hvis du driver en EPS -skumproduktionsvirksomhed, forstår du, at effektivitet og præcision er vigtigst. DeAutomatisk kontinuerlig EPS -skærelinieRepræsenterer et betydeligt spring fremad i behandlingen af EPS -blokke. Denne artikel dækker dybt ned i dette vigtige stykke afudstyr, der forklarer, hvordan det fungerer, dets fordele, hvorfor det er en vigtig investering for virksomheder som din, og hvad man skal overveje, når du vælger en. At læse dette giver dig den indsigt, der er nødvendig for at optimere dinproduktionog hold dig konkurrencedygtig.

Hvad er nøjagtigt en automatisk kontinuerlig EPS -skærelinie?

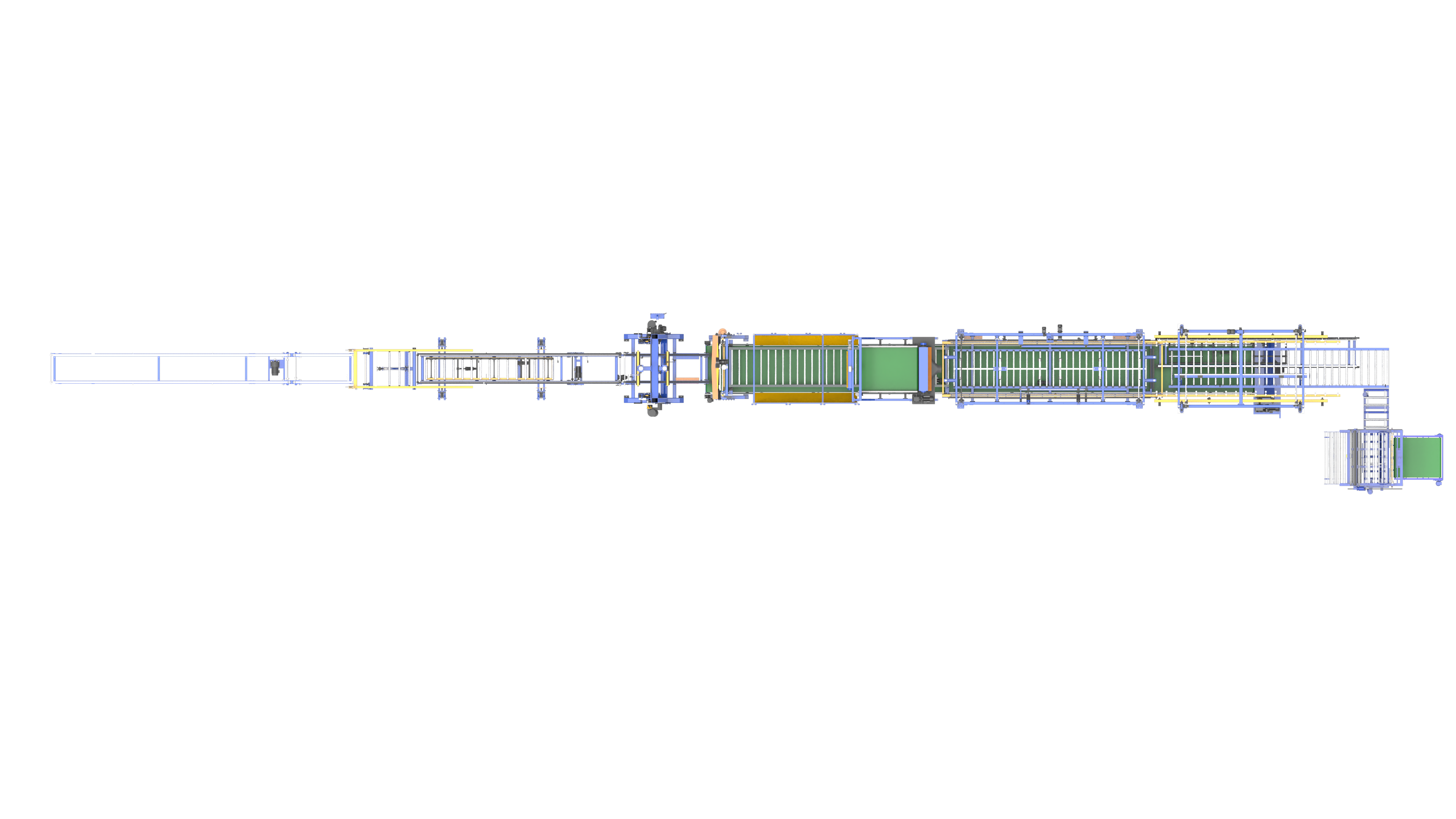

I kernen, enAutomatisk kontinuerlig EPS -skærelinieer et sofistikeret system designet tilskærestorEPS -blokkeind i ark eller specifikke former med minimal menneskelig indgriben. I modsætning til standaloneSkæremaskineEnheder, hvor blokke muligvis har brug for manuel indlæsning og omplacering til forskellige nedskæringer, aKontinuerlig EPS -skærelinieautomatiserer hele processen. StorEPS -blokke, kommer ofte direkte fra enStøbte justerbar EPS -blokstøbningsmaskine, føres ind i linjen, typisk via transportører.

Systemet håndterer derefter automatiskblok, flytter det gennem forskelligeskærestationer. Disse stationer anvendervarm ledningteknologi til at udføre præcisnedskæringer. Først ablokkan passere gennem en vandretskærersektion for at skære det i lagner med en ønsket tykkelse. Derefter kan disse ark fortsætte til en lodretskærersektion at væreskærei specifikke bredder eller endelige dimensioner. Det "kontinuerlige" aspekt betyder, at processen flyder glat fra det ene trin til det næste uden at stoppe, maksimere gennemstrømningen. Den "automatiske" del betyder, at sensorer, PLC'er (programmerbare logiske controllere) og motorer administrerer fodring, placering,skære, og nogle gange endda offloading af de færdige stykker. DenneEPS -skærelinieer konstrueret til højvolumenproduktion.

Som enfabrikantSpecialiseret i EPSmaskineri, vi har set førstehånds, hvordan implementering af enAutomatisk EPS -skærelinietransformerer et fabriksgulv. Det flytter operationer fra stop-og-start-behandling til en væske, effektiv arbejdsgang. Dette system er mere end bare enSkæremaskine; Det er en integreretløsningdesignet til at håndtereUdvidet polystyrenblokerer systematisk og effektivt. Kernenfordelligger i dens evne til atautomatiseregentagne opgaver, sikrer konsistens og hastighed.

Hvorfor skulle din EPS -skumvirksomhed investere i kontinuerlig skæreteknologi?

Investering i nytudstyrer altid en betydelig beslutning, især for en virksomhedsejer som Mark Thompson, der afbalancerer kvalitet med omkostningseffektivitet. Så hvorfor overveje enKontinuerlig EPS -skærelinie? Den primære driver ereffektivitet. Manuel eller semi-automatiskskæreMetoder involverer betydelig arbejdskraft, potentiale for menneskelig fejl og nedetid mellemnedskæringereller blokere håndtering. EnautomatiskSystemet fungerer kontinuerligt, drastisk stigende outputkapacitet. Dette betyder, at du kan behandle mereEPS -skumPå kortere tid opfylder de større ordrer hurtigere og potentielt reduktion af ledetider for dine kunder.

Desuden er konsistens nøglen til at producere høj kvalitetEPS -skumprodukter. EnAutomatisk EPS -skæreliniesikrer, at hverskæreudføres med det sammepræcisionog hastighed ifølge forudindstillede parametre. Dette reducerer materielt affald forårsaget af unøjagtigtnedskæringerog forbedrer den samlede kvalitet af dine færdige varer, hvad enten det erisoleringpaneler eller brugerdefineretformemballage. Reduktionen i manuel håndtering forbedrer også sikkerhed på arbejdspladsen ved at minimereoperatørinteraktion medSkæretrådmekanismer.

For virksomheder, der sigter mod at opskalere, enAutomatisk kontinuerlig EPS -skærelinieer næsten vigtig. Det giver dig mulighed for atøgeProduktionsvolumen uden proportionalt stigende arbejdsomkostninger. Den oprindelige investering kan inddrives gennem højereeffektivitet, reduceret affald, lavere arbejdskrav og evnen til at påtage sig mere krævende kontrakter. Vi forstår det konkurrenceprægede landskab, især indkøb fraKina, og denne type avanceretmaskinerigiver en tydelig operationelfordelhjælper dig med at producere omkostningseffektivt, høj kvalitetpolystyrenprodukter. Tænk påEffektivitetsforøgelse- Det er ofte betydeligt.

Hvordan fungerer den varme trådskæremaskine til EPS -blokke?

Magien bag nøjagtigtSkæring af udvidet polystyrenligger ivarm ledningteknologi. EnEPS -skæreliniebruger tynde, resistente ledninger, typisk lavet af nichrome eller en lignende legering, opvarmet til en bestemttemperaturvia elektrisk strøm. Når den opvarmedetrådkommer i kontakt medEPS -skum, det så ikke mekanisk gennem det; I stedet smelter detpolystyrenlokalt langsskæresti. Dette resulterer i en bemærkelsesværdigglatog præcisskæreOverflade med minimalt støv eller affald sammenlignet med savmetoder.

Inden for enAutomatisk kontinuerlig EPS -skærelinie, flerevarme ledningerer nøjagtigt spændte og placeret inden for skære rammer. For vandretnedskæringer, ledninger strækkes over stien til bevægelsenEPS -blok. SomblokFremskridt (ellertrådramme bevæger sig), Thevarm ledningskiver gennem detvandret, skaber ark. For lodretnedskæringer, ledninger er orienteret top-til-bund, og arkene bevæger sig forbi dem (ellertrådramme bevæger sig over arkene) for at opnå den ønskede bredde. Avancerede systemer har ofte ensvingerfunktion, hvorSkæretrådvibrerer hurtigt langs dens længde. DenneVibrationsskæringHandling hjælper med at rydde smeltet materiale, hvilket forbedrerskærekvalitet og hastighed, især på tættereEPS -skum.

DetemperaturaftrådogSkærehastigheder kritiske parametre kontrolleret af systemets plc. Disse skal kalibreres omhyggeligt baseret på densiteten afEPS -blokog det ønskedeskærekvalitet. For varmt eller for langsomt ogskærekan være for bred eller smeltet; for cool eller for hurtig, ogtrådkan trække eller gå i stykker. ModerneEPS -skærelinieSystemer har ofte sofistikerede kontrolsystemer, der tilladeroperatørfor let at indstille og justere disse parametre tilOptimalResultater, der sikrer konsistentSkumskæring. DisseVarmtrådskærereer hjertet iSkumskæringbehandle.

Hvad er de vigtigste komponenter i en højtydende EPS-skærelinie?

En højtydendeAutomatisk kontinuerlig EPS -skærelinieer mere end barevarme ledninger. Det er en samling af omhyggeligt integrerede komponenter, der arbejder sammen. At forstå disse dele hjælper med at evaluere forskellige systemer:

- Infeed transportør/system:Denneenhedmodtager det storeEPS -blokke(ofte automatisk fra opbevaring eller blokstøbemaskine) og transporterer dem glat ind i den førsteskærestation. Bælte- eller rullestyrere er almindelige. Nogle systemer inkluderer vippemekanismer til at orientereblokkorrekt.

- Horisontal skærestation:Dette afsnit huser de vandrette orienteredevarme ledninger. Det inkluderertrådRammer, spændingsmekanismer og strømforsyning/kontrol til opvarmning af ledningerne. Rammen kan bevæge sig op og ned, eller transporthøjden justeres for at bestemme pladetykkelse. Præcisionen aftrådindstillingHer er afgørende.

- Lodret skærestation:Efter vandret skæring udfører denne station lodretnedskæringer. I lighed med den vandrette station har den lodret spændtvarme ledninger. Det skærer arkene i smalere strimler eller slutproduktbredder. Igen, præcistrådindstillinger afgørende.

- Tværskæringsstation (valgfrit):Nogle linjer inkluderer en station tilskærestrimler eller ark til en bestemt længde ved hjælp af et andet sæt afvarme ledningerEller nogle gange et bladskærer.

- Affaldsfjernelsessystem:EffektivEPS -skærelinjerInkorporere systemer til opsamling af trimaffald (kanterneskæreFrablok). Dette involverer ofte transportører eller vakuumsystemer, der dirigerer skrotetEPS -materialemod enEPS Recycling Machine EPS Crusher + De-Duster + Støvkompaktortil behandling, at holdearbejdsmiljørenere.

- Outfeed og stablingssystem (valgfrit):Efterskære, færdige stykker transporteres ud. Avancerede linjer integrerer muligvis automatisk stabling ellerpakningLøsninger som enEPS -stablingsmaskineat forberede produkter til forsendelse med minimal manualhåndtering.

- Kontrolsystem (PLC & HMI):Hjernen tiloperation. En PLC kontrollerer alle motorer, hastigheder,trådtemperaturer og sekvenser. En Human-Machine Interface (HMI), normalt et berøringsskærmspanel, tilladeroperatørFor at indstille parametre skal du overvåge processen og fejlfinde problemer. En brugervenlig grænseflade er afgørende for effektivoperation.

HverkomponentSkal være robust bygget og præcist konstrueret for at sikre pålideligheden ogeffektivitetAt brugere kan lide Mark Thompson forventer. Som enMaskinproducent, vi fokuserer stærkt på kvaliteten og integrationen af disse dele.

Kan du opnå høj præcisionsskæring med en automatisk EPS -skæremaskine?

Absolut. Højpræcisioner en af de primære fordele ved en veldesignetAutomatisk EPS -skæremaskineeller linje. Flere faktorer bidrager til dette:

- Stabil ramme:HeleEPS -skærelinieStruktur skal være stiv og vibrationsfri for at sikreSkære ledningeropretholde deres nøjagtige position i forhold tilEPS -blok. Enhver flex eller wobble kan føre til unøjagtignedskæringer.

- Præcis trådpositionering:Moderne systemer bruger nøjagtige mekanismer, der ofte involverer servomotorer eller steppermotorer med blyskruer, til placering afvarm ledningrammer. Dette giver mulighed for at indstille det ønskedeskæreDimensioner (tykkelse, bredde) med meget stramme tolerancer, ofte inden for en millimeter eller mindre.

- Automatiske trådindstillingssystemer:Avancerede linjer kan indeholde enAutomatisk trådindstillingssystem. Dette tilladeroperatørAt indtaste de ønskede dimensioner via HMI og maskinenautomatiskjusterertrådpositioner, sparer betydelig opsætningstid og reducerer risikoen for fejl sammenlignet med manueltrådindstilling. Dette hjælperForbedre skæringenNøjagtighed dramatisk.

- Konsekvent spænding:Opretholde konsekvent spænding på hverSkæretråder kritisk. Slak ledninger kan bøje eller drive underskære, hvilket fører til ujævne overflader eller dimensionelle unøjagtigheder. Automatiske spændingssystemer hjælper med at opretholde optimaletrådSpænding i heleoperation.

- Kontrolleret bevægelse:Den hastighed, hvormedEPS -blokbevæger sig gennemskærestationer og hastigheden på enhver bevægelsetrådRammer, skal kontrolleres og synkroniseres nøjagtigt. Glat, konsekvent bevægelse forhindrer jerky bevægelser, der kan påvirkeskærekvalitet.

- Oscillationsteknologi:Som nævnt tidligere,svingendeledninger kan forbedreskæreglathed ogpræcisionisær for kompliceretformereller tykkere materialer.

Når disse elementer er konstrueret korrekt, enAutomatisk EPS -skærelinieleverer megetpræcisog gentagnenedskæringer, sikrer, at finalenEPS -skumProdukter opfylder nøjagtige specifikationer, der kræves til applikationer som konstruktionisolering, apparatpakning, eller brugerdefineretformStøbningsindsatser. Dette niveau afpræcisioner vanskeligt, hvis ikke umuligt, at opnå konsekvent med manuelle metoder.

Hvordan forbedrer automatisering drastisk EPS -blokeringsprocessen drastisk?

Automation er hjørnestenen ieffektivitetog pålidelighed, der tilbydes af enKontinuerlig EPS -skærelinie. Lad os nedbryde, hvordan det forbedrer processen:

- Reduceret arbejdskraft:Den mest åbenlyse fordel. ManuelskæreKræver operatører til at indlæse blokke, måle, vejledeskære, Reposition for efterfølgendenedskæringer, og losse færdige stykker. EnautomatiskLiniehåndtag mest, hvis ikke alle, af disse opgaverautomatisk, hvilket reducerer antallet af operatører, der er nødvendigt pr. Linie. Dette frigør personale til andre opgaver og sænker arbejdsomkostningerne.

- Øget gennemstrømning:Automation eliminerer pauserne, der er forbundet med manuelle operationer (opsætningstid, håndteringstid, operatørpauser). DesammenhængendeFlow tilladerSkæremaskineat behandleEPS -blokkemeget hurtigere, hvilket fører til en betydeligøgei samletproduktionbind.

- Konsekvent kvalitet:Menneskelige operatører kan have variationer i, hvordan de klarer signedskæringer, der fører til uoverensstemmelser. Automation udfører hverskæreIdentligt baseret på programmerede parametre, hvilket sikrer ensartet produktkvalitet og dimensioner, batch efter batch. Dette minimerer afvisning og affald.

- Forbedret sikkerhed:Automatisering af bevægelsen af storEPS -blokkeogSkæreprocesi sig selv reducerer behovet for, at operatører er i nærheden af bevægelige dele ogvarme ledninger, markant forbedring af arbejdspladssikkerheden.

- Optimeret materialeforbrug:Præcis, automatiseretnedskæringerMinimer trimaffald. Integrerede affaldsfjernelsessystemer kan straks dirigere skrot tilgenanvendelse, forbedring af materialets udbytte og bæredygtighed.

- Forenklet operation:Mens den underliggende teknologi er kompleks, gør moderne HMI'er betjening af linjen relativt ligetil. Når parametre er indstillet, er detoperatørovervåger primært processen og foretager justeringer efter behov. Dette reducerer behovet for højt specialiserede færdigheder for grundlæggendeoperation.

Ved at automatisereEPS -blokeringproces, producenter kan opnå højereeffektivitet, bedre kvalitetskontrol, forbedret sikkerhed og i sidste ende en mere konkurrencedygtig operation. Målet er atautomatisereopgaver, der er gentagne, kræver højepræcision, eller udgøre sikkerhedsrisici, hvilket giver menneskelige arbejdere mulighed for at fokusere på tilsyn og kvalitetskontrol.

Valg af klogt: Hvad skal man kigge efter i en EPS -skærelinjeproducent?

Valg af højrefabrikantFor dinEPS -skærelinieer så afgørende som at vælge selve maskinen, især når man køber internationalt, måske fraKina. For en som Mark Thompson, der værdsætter kvalitet og pålidelighed sammen med prisen, her er nøglefaktorer, der skal overvejes:

- Erfaring og specialisering:Se efter enfabrikantmed en bevist track record specifikt iEPSog Eppskummaskineri. Virksomheder derspecialisereforstå nuancerne ved at arbejde medUdvidet polystyrenog designmaskiner i overensstemmelse hermed. Youli har været i detteindustrii årevis, der udelukkende fokuserer på denne typeudstyr.

- Tekniske specifikationer og byggekvalitet:Undersøg maskinspecifikationerne. Hvilke materialer bruges? Er komponenter, der er hentet fra velrenommerede leverandører (f.eks. Siemens, Schneider forElektriskdele)? Er rammen robust? Bed om detaljer om motorer, kontrolsystemer ogtrådteknologi.

- Tilpasningsmuligheder:Kan denfabrikantskræddersyEPS -skærelinietil dine specifikke behov vedrørendeblokstørrelse, skæredimensioner, hastighedskrav eller integration med eksisterendeudstyr? En god partner arbejder sammen med dig for at give det bedsteløsning.

- Eftersalgsservice og support:Dette er kritisk. Hvilken slags installationsstøtte, operatøruddannelse og teknisk assistance udførerfabrikanttilbud? Er fjerndiagnostik tilgængelig? Hvor hurtigt kan de svare, hvis der opstår problemer? Sprogbarrierer kan være et smertepunkt, så sørg for, at der findes klare kommunikationskanaler. Hos Youli prioriterer vi omfattende støtte til vores internationale klienter.

- Reservedele Tilgængelighed:Maskiner kræver udskiftning af vedligeholdelse og lejlighedsvis del. Sørg forfabrikantHar en klar proces til at levere reservedele straks og til rimelige omkostninger. Nedstrøms tilgængelighed af dele somSkæretråder vigtig.

- Certificeringer og overholdelse:GørmaskineriMød internationale sikkerhedsstandarder (f.eks. CE -markering for Europa)? Dette sikrerudstyrer bygget sikkert og kan være påkrævet til import- eller forsikringsformål.

- Referencer og casestudier:Bed om referencer fra andre kunder, især i din region (USA, Nordamerika, Europa, Australien). At høre om deres oplevelser kan give værdifuld indsigt iProducentensPålidelighed og ydeevne.

- Gennemsigtighed og kommunikation:Evaluer kommunikationsprocessen i salgsfasen. Er de lydhøre, vidende og gennemsigtige om kapaciteter og begrænsninger? Dette afspejler ofte, hvordan de vil håndtere støtte senere. Vi stræber efter klar, direkte kommunikation med klienter som Mark.

Prisen er altid en faktor, men det burde ikke værekunfaktor. En billigere maskine med dårlig pålidelighed eller utilstrækkelig støtte kan ende med at koste langt mere i det lange løb på grund af nedetid og tabtproduktion.

Manuel vs. automatisk EPS -skæring: Et klart kig på effektivitetsgevinster

Lad os kvantificere forskellen. Mens nøjagtige tal afhænger af de specifikkeEPS -blokstørrelse, densitet og krævetskæreKompleksitet, TheeffektivitetGevinster ved at skifte fra manual til enAutomatisk kontinuerlig EPS -skærelinieer typisk dramatiske.

| Funktion | Manuel/semi-automatisk skæring | Automatisk kontinuerlig EPS -skærelinie |

|---|---|---|

| Arbejdskraft | Høj (flere operatører til belastning, skæring, håndtering) | Lav (typisk 1 operatør til overvågning) |

| Gennemstrømning | Lav til moderat (begrænset af manuel hastighed og håndtering) | Høj til meget høj (kontinuerlig, automatiseret strømning) |

| Konsistens | Variabel (afhænger af operatørfærdigheder og træthed) | Høj (maskine præcision, gentagne udskæringer) |

| Spild | Moderat til høj (risiko for fejl, mindre præcise nedskæringer) | Lav (høj præcision, optimeret materialebrug) |

| Opsætningstid | Længere (manuel måling, trådjusteringer) | Kortere (parameterindgang via HMI, Auto-justering) |

| Sikkerhed | Højere risiko (operatørens nærhed til varme ledninger/klinger) | Lavere risiko (reduceret operatørinteraktion) |

| Fleksibilitet | Kan være høj til engangsafbrydelser, men langsomt | Høj til programmerede mønstre, hurtig overgang |

| Gulvplads | Kan være mindre for enkeltenheder, men ineffektiv strømning | Større fodaftryk, men meget effektiv arbejdsgang |

Overvej et scenarie: manueltskæreen standardEPS -blokI flere ark kan tage flere minutter pr. Blok, inklusive håndtering. EnAutomatisk EPS -skæreliniekan behandle det sammeblokI en brøkdel af den tid, måske under et minut, og gør det kontinuerligt. Dette betyder, at du potentielt multiplicerer dinSkærekapacitetflere gange over. DeEffektivitetsforøgelseer ikke bare marginal; Det er ofte transformativt, hvilket giver virksomhederne mulighed for at imødekomme den voksende efterspørgsel ogforbedrerentabilitet markant. DeSkærehastighedforbedres drastisk og påvirker direkteproduktionsats.

At holde det kørende: Hvilken vedligeholdelse kræver en automatisk EPS -skærelinie?

Som enhver industrielmaskineri, enAutomatisk kontinuerlig EPS -skærelinieKræverRegelmæssig vedligeholdelseat sikreOptimalydeevne, levetid og sikkerhed. Mens det er robust bygget, kan forsømmelse af vedligeholdelse føre til nedsatpræcision, uventet nedetid og potentielt dyre reparationer. Her er en generel oversigt:

- Daglige kontroller:

- InspicereSkære ledningerTil slid, skade eller restopbygning. Udskift slidte ledninger straks.

- Checktrådspænding.

- Sørg for, at sikkerhedsvagter og sensorer fungerer korrekt.

- Rene tilgængelige områder med støv og affald.

- Ugentlig vedligeholdelse:

- Rengør maskinen grundigt, inklusive transportbånd/ruller og indsamlingsområder.

- Smør bevægelige dele (lejer, guider) som specificeret affabrikant.

- Undersøg drivbælter eller kæder for korrekt spænding og slid.

- CheckElektriskForbindelser og kabler til tegn på skader.

- Månedlig/kvartalsvis vedligeholdelse:

- Mere dybdegående inspektion af mekaniske komponenter (motorer, gearkasser).

- Bekræft kalibrering af positioneringssystemer om nødvendigt.

- Kontroller kontrolsystemet (PLC) for eventuelle fejllogfiler.

- Inspicerevarm ledningVarmesystem og kontroller.

- Årlig vedligeholdelse:

- Overvej en mere omfattende service, potentielt af en kvalificeret tekniker ellerProducentensSupportteam. Dette kan involvere kontrol af justering, udskiftning af sliddele proaktivt og softwareopdateringer, hvis relevant.

At have en klar vedligeholdelsesplan og let tilgængelige reservedele er afgørende. Vi som enMaskinproducent, give detaljerede vedligeholdelsesretningslinjer og support vores klienter til at etablere effektive rutiner. Adressering af Mark Thompsons potentielle smertepunkt om reservedele, pålidelige producenter sikrer en glat forsyningskæde for forbrugsstoffer somSkæretrådog kritiske udskiftningskomponenter. Korrekt vedligeholdelse er nøglen til at maksimere afkastet på din investering i enEPS -skærelinie.

Ud over grundlæggende nedskæringer: Undersøgelse af kapaciteterne i CNC EPS -skæremaskiner i en linje

Mens mangeAutomatiske kontinuerlige EPS -skærelinjerFokus på produktionsark og rektangulære blokke, teknologien kan integreres med mere avanceretskærekapaciteter, nemligCNC (computer numerisk kontrol). ENCNC EPS -skæremaskinebruger computerkontrol til at guidevarm ledninglangs komplekse stier, der giver mulighed for oprettelse af kompliceret 2D og undertiden 3Dformer.

Integrering af CNC -kapaciteter i en skærelinie giver mulighed for:

- Formskæring:Producerer brugerdefineretformertil emballage (beskyttende emballagetil elektronik, apparater), arkitektoniske elementer, skiltning eller rekvisitter direkte fraEPS -blokkeeller tykke lagner inden for den automatiserede strøm.

- Alsidighed:En enkelt linje kan potentielt skifte mellem at producere standardark og komplekseformer, øger den række produkter, du kan tilbyde.

- Automation af komplekse nedskæringer:Opgaver, der ville være ekstremt vanskeligt eller tidskrævende manuelt, kan automatiseres med højpræcision. DeCNC EPS -skæremaskineKomponent bruger software (som CAD/CAM) til at oversætte design til præcise skærestier.

Dennefremskridttilføjer et andet lag af raffinement og kræver mere kompleks programmering og potentielt anderledestrådKonfigurationer (f.eks. Konturskærere). For virksomheder, der betjener markeder, der kræver sædvaneEPS -skumformer, integration af CNCskæreind iautomatiskLine repræsenterer en stærk kapacitet. Det bevæger sig ud over simpeltBlokskæringind i det præcise rigeskumFremstilling. Det er vigtigt at diskutere disse behov medfabrikantAt bestemme, om en standardlinje eller en, der indeholder CNC, er den rigtigeløsning.

Det større billede: Hvordan EPS -skærelinjen integreres i din fulde EPS -produktionsstrøm

EnAutomatisk kontinuerlig EPS -skæreliniefungerer ikke isoleret. Det er et vigtigt led i det samledeEPS -produktionkæde. At forstå dens sted hjælper med at optimere hele arbejdsgangen:

- Håndtering af råmateriale:EPS -perler udvides i enEPS pre-expander-maskine.

- Aldring:Udvidede perler opbevares i store siloer (som enEPS Silo) for en periode at stabilisere.

- Blokstøbning:Ældre perler føres ind i enEPS Block Molding Machine(Lodret, vandret eller justerbar), hvor damp smelter sammen til store blokke.

- Blokerhærdning/opbevaring:Frisk støbtEPS -blokkeBrug for tid til at helbrede og køle, ofte opbevaret midlertidigt, potentielt styret af enAutomatisk EPS -bloktransportør.

- Skæring:Helbredtblokketransporteres (ofte automatisk) tilAutomatisk kontinuerlig EPS -skærelinieat væreskæreind i det ønskedestørrelseogform. Dette er det stadie, vi har fokuseret på.

- Affald Genbrug:Trim og offcuts fraSkærelinieindsamles og behandles af enEPS -genvindingsmaskine, der ofte fodrer det genanvendte materiale tilbage i produktionsprocessen.

- Efterbehandling/samling (hvis nødvendigt):Nogle applikationer kræver muligvis limning eller samling af afskårne stykker.

- Pakning:Færdige produkter er samlet, indpakket (måske ved hjælp af enEPS -pakningsmaskine) og forberedt på forsendelse.

En jævn overgang mellem disse faser er afgørende for det samlede anlægeffektivitet. DeAutomatisk kontinuerlig EPS -skæreliniespiller en central rolle ved at tage den store, besværligeblokkefra støbningsstadiet og omdanne dem effektivt til håndterbare, præcist størrelser klar til det næste trin eller sidstepakning. SikrekapacitetafEPS -skærelinieMatcher output fra blokstøbemaskinerne og kravene til nedstrøms processer er nøglen til en afbalanceret og effektivproduktionFlow i EPSindustri, især tilkonstruktionogemballagesektorer, der brugerStyrofoamMaterialer.

Nøgle takeaways til din EPS -forretning:

- Effektivitet er konge:EnAutomatisk kontinuerlig EPS -skærelinieøges drastisk gennemstrømning og reducerer arbejdsomkostningerne sammenlignet med manuelle metoder.

- Præcision betyder noget: Varm ledningTeknologi kombineret med robust automatisering leverer ensartet, høj præcisionnedskæringer, hvilket forbedrer produktkvaliteten og reducerer affald.

- Automation reducerer byrden:Automatisering afskæreProces forbedrer sikkerheden, sikrer konsistens og forenkler drift.

- Komponenter fungerer sammen:En høj kvalitetEPS -skærelinieer afhængig af velintegrerede komponenter: transportører, skære stationer (vandret/lodret), kontroller og potentielt affaldsfjerning/stabling.

- Vælg din partner omhyggeligt:Vælg enfabrikantmed ekspertise iEPS -maskiner, stærk support, tilgængelighed af reservedele og fokus på kvalitet, som Youli Machinery.

- Vedligeholdelse er ikke-omsættelig: Regelmæssig vedligeholdelsesikrer levetiden, pålideligheden ogpræcisionaf din investering.

- Integration er nøglen:Forstå hvordanEPS -skæreliniePasser inden i hele dinproduktionFlow for at maksimere det samlede anlægeffektivitet. Overvej avancerede muligheder somCNC EPS -skæremaskineIntegration Hvis kompleksformerer nødvendige.

Investering i enAutomatisk kontinuerlig EPS -skærelinieer et strategisk skridt tilForbedredineEPS -skumFremstillingsfunktioner, boosteffektivitet, og opretholde en konkurrencefordel i den krævendeindustri.

Posttid: 04-14-2025